Prihodnost BMW-jevih električnih pogonov

Prihaja šesta generacija bavarske električne mobilnosti.

Skupina BMW je s prihodom šeste generacije sistema eDrive, ki zaznamuje novo dobo na področju električne mobilnosti, naredila pomemben korak na področju tehnologije električnega pogona. Na dogodku Tech Days v Landshutu so ponudili vpogled v napredek razvoja visokonapetostnih baterij in električnih pogonskih sistemov, ki bodo poganjali modele družine Neue Klasse. Prvi člani bodo v serijsko proizvodnjo vstopili že letos.

Ključna inovacija je inteligentna krmilna enota Energy Master za visokonapetostno baterijo, ki je bila razvita v podjetju in se proizvaja v tovarni Landshut. Ta enota upravlja napajanje in izmenjavo podatkov ter zagotavlja varno in učinkovito delovanje baterije. Baterija Gen6 uvaja revolucionarno valjasto zasnovo celic, ki za 20 odstotkov povečuje gostoto energije, podaljšuje doseg in podpira 30 odstotkov hitrejše polnjenje, pri čemer izkorišča novo 800-voltno tehnologijo. Baterija je neposredno integrirana v konstrukcijo vozila z uporabo konceptov cell-to-pack in pack-to-open-body, kar optimizira prostor ter porazdelitev mase.

BMW nadaljuje svoj tehnološko odprt pristop z uporabo več vrst elektromotorjev – električno vzbujenih sinhronskih motorjev (EESM) in asinhronskih motorjev (ASM). EESM, izpopolnjen z 800-voltnim pretvornikom in polprevodniki iz silicijevega karbida, zagotavlja visoko učinkovitost in zmogljivost. Kompaktni in stroškovno učinkoviti ASM bo nameščen na sprednjo os modelov s štirikolesnim pogonom xDrive. Modularni proizvodni pristop omogoča fleksibilno proizvodnjo različnih motorjev, kar strankam omogoča izbiro od enega do štirih elektromotorjev na vozilo.

Za proizvodnjo baterij so sprejeli strategijo lokalno za lokalno, s petimi novimi obrati v bližini svojih globalnih tovarn. Lokacije zajemajo Nemčijo, Madžarsko, Kitajsko, Mehiko in ZDA, kar zagotavlja varnost dobavne verige in regionalno gospodarsko rast. Vzpostavili so tudi partnerstva z dobavitelji baterijskih celic v Evropi, na Kitajskem in v ZDA, poleg tega krepijo prizadevanja za recikliranje v povezavi s podjetjema SK tes in Encory za predelavo ter ponovno uporabo dragocenih baterijskih materialov.

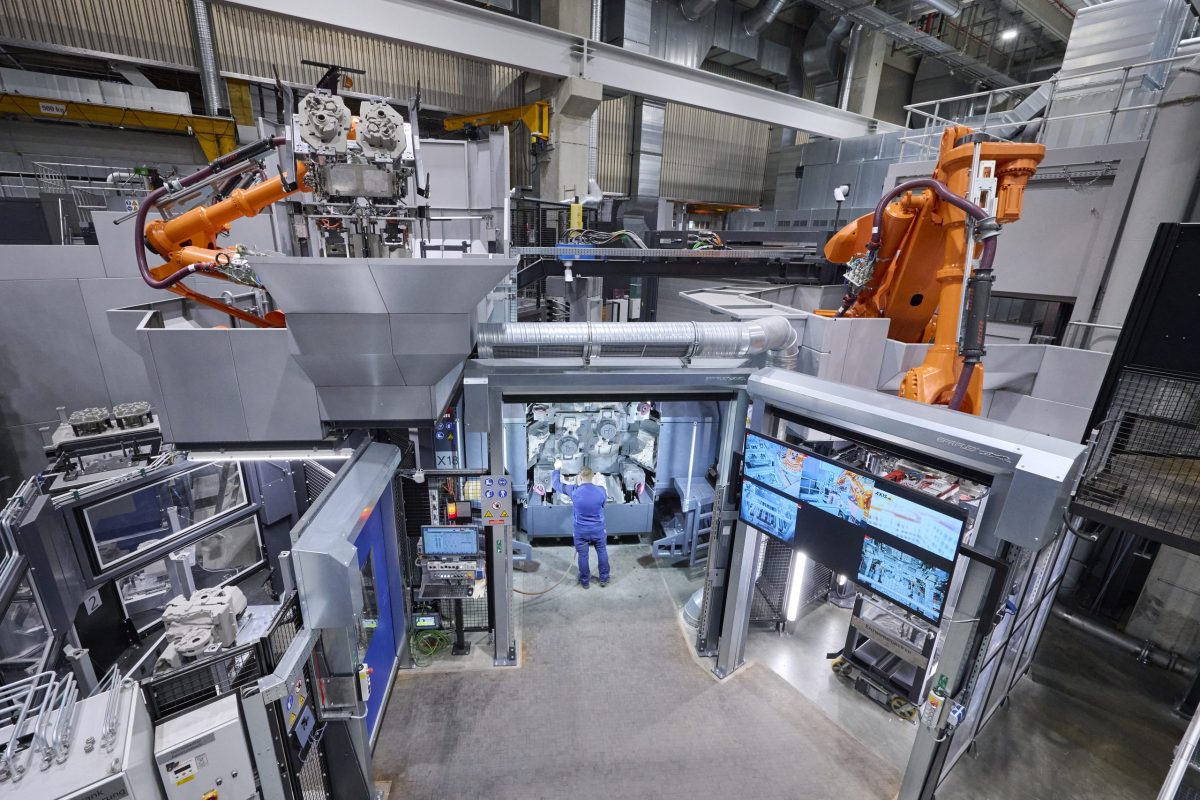

Tovarna Landshut postaja ključno vozlišče za proizvodnjo sestavnih delov, saj proizvajajo sistem Energy Master in ohišja elektromotorjev z uporabo inovativnih tehnik, kot je patentiran postopek Injector Casting. Medtem bo tovarna Steyr v Avstriji z letno zmogljivostjo 600 tisoč enot postala znamkina vodilna lokacija za proizvodnjo električnih sklopov. Do leta 2030 bo polovica delovne sile namenjena električni mobilnosti, s čimer bo zagotovljena dolgoročno varnost delovnih mest.

Žiga Kolman

foto: BMW

![as-center[728x90]zascitna-oprema](https://caranduser.com/wp-content/uploads/2021/01/as-center728x90zascitna-oprema.gif)